新型环保热稳定剂在型材中的应用

徐 军 陈红光 张德高 李永嫦

(广东森德利环保新材料科技有限公司)

摘要 本文讨论了合成异氰尿酸酯的聚合物用作PVC热稳定剂的性能,并利用它复配出适用于U-PVC型材的热稳定剂CZX-928A。

Abstract

This paper discusses the properties of the polymer of synthetic isocyanuric acid ester used as PVC heat stabilizer, and the formulation with it to produce the heat stabilizer CZX-928A for U-PVC profiles.

关键词 聚异氰尿酸酯,U-PVC型材,热稳定剂

Key words: Polyisocyanurate, U-PVC profile, heat stabilizer

前言

目前国内PVC窗型材生产配方中原料的组份大致是以PVC树脂为主体材料,加入适量的抗冲改性剂、加工助剂、内外润滑剂,填充剂、光屏蔽剂及少量抗紫外线吸收剂、增白剂、着色剂,不同的是稳定剂。GB/T33284-2016《室内装饰装修材料 门、窗用未增塑聚氯乙烯(PVC-U)型材有害物质限量》国家标准已于2016年12月公布,并将于2017年7月1日起实施,此标准的公布实施对推动我国PVC异型材塑料门窗健康发展意义重大。该标准明确了型材中的RoHS,对铅隔等重金属有严格的要求,也就是说将来在新标准正式实施之后含铅稳定剂会被严格的控制,不能使用。在过去的一段时间以来,特别是今年以来各型材厂均在试用钙锌类的稳定剂以迎接标准的正式实施。我们在与下游厂家配合试验的过程中,感觉到钙锌稳定剂在型材中的使用需要重点解决三大问题:1、加强稳定性,提高耐候性;2、提高尺寸定性;3、解决析出问题。

钙锌稳定剂是目前认可度最高环保稳定剂,各个厂家使用的时间不长,经验不足在所难免,稳定剂厂家也需要型材厂家在使用过程中不断提出问题,解决问题,才能使生产更稳定持续,质量更可靠。

型材的挤出,由于它的形状不规则性,稳定性要求比管材的挤出要求要高。2013年我们合成了季戊四醇锌[2],把季戊四醇锌用到型材稳定剂配方中起到了提高稳定性的效果,同时,我们合成了异氰尿酸酯的聚合物,提高了耐候性和稳定性以及与树脂的相容性。

1 实验部分

1.1实验原料

双(2-羧乙基)异氰尿酸酯(BCLA) AR,三乙醇胺 AR,N,N二甲基甲酰胺,AR,蒸馏水,市售硬脂酸锌、环氧大豆油、水滑石、β-二酮等

1.2 主要实验仪器

101电热鼓风干燥箱 ;广州红星仪器公司;双辊炼塑机东莞市正工机电设备科技有限公司;老化试验箱,广州美亦丰实验设备有限公司。

1.3 异氰尿酸酯的聚合物的合成

室温下将双(2-羧乙基)异氰尿酸酯(BCLA)溶于水中,在加热条件下不断搅拌,待其完全溶解后转入玻璃瓶中,并加入适量的N,N二甲基甲酰胺(DMF),盖紧瓶盖,摇匀使其充分混合,用三乙醇胺调节PH值至5~6,观察玻璃瓶中溶液变澄清时 放入95℃的恒温烘箱中,若干时间后无色透明块状晶体(BCLA)n,磨粉,备用。

1.4试样制备

将PVC100份,DOP30份,二氧化钛1份,碳酸钙15份,热稳定剂等混合料,投料于开放式炼胶机两辊之间,塑炼5 min,平均每分钟打三角包2 ~ 3 次,制成约1 mm 厚的胶片,该胶片用于热稳定性能测试。

1.5性能测试

参照GB/T 9349-2002[4],采用热烘箱法。将制得的试样按配方编号,置于瓷盘,放入180℃的烘箱中,每隔15 min 对不同配方都分别迅速取出试样片, 取颜色变化居中的的样品作为该时段的实验结果。将不同配方的样品按热老化时间排列,即得热稳定试验的结果。

2 结果与讨论

2.1相似结构化合物与聚合物稳定性比较

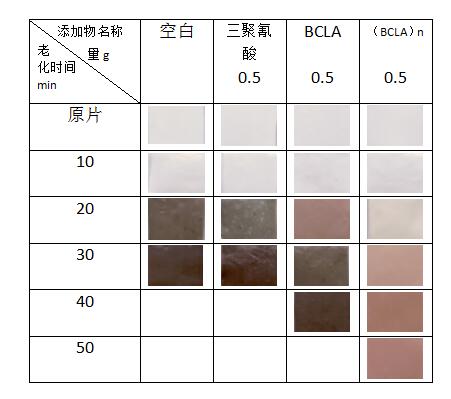

我们选择了三聚氰酸,双(2-羧乙基)异氰尿酸酯与我们的聚合物做热稳定性的比较。结果见图1。

图1相似结构化合物与聚合物稳定性比较图

Figure 1 Similar structure compounds and polymer stability comparison chart

图中,片材配方为:PVC 100,DOP 30,基础稳定剂 1.2,CaCO3 15,TiO2 1。烤片温度180℃±1。

从图1可以看出,具有3氮环的环合物均对PVC具有热稳定性,而我们合成的聚合物则稳定性最好,能够有效的延缓锌烧。可以预见的是,控制不同的分子量聚合物的稳定性会有不同的效果,这里就不深入讨论。

2.2 耐候性测试

我们选择了我司一个型材挤出的早期配方CZX-228,添加(BCLA)n后,请某型材厂挤出产品并做氙灯老化对比试验,△E*/△b*的结果如下表所示[3]。

表1 样品颜色的△E*随老化时间的变化

Table 1 Samples’color changes in △E* with ageing time

△E*

老化时间/h

CZX-228 CZX-228+(BCLA)n 某进口品牌

0 0.00 0.00 0.00

1000 6.85 3.28 5.61

2000 8.21 5.92 8.34

表2 样品颜色的△b*随老化时间的变化

Table 2 Samples’color changes in △b* with ageing time

△b*

老化时间/h

CZX-228 CZX-228+(BCLA)n 某进口品牌

0 0.00 0.00 0.00

1000 5.23 3.65 5.60

2000 8.32 5.86 8.04

从试验可以看出我司的CZX-228在氙灯老化试验中已经表现最为优异,加上(BCLA)n。之后耐候性能又有大幅提升。说明(BCLA)n除了稳定性之外还具有优异的耐候性能。用钙锌稳定剂可以生产出耐候性优良的UPVC型材,更适用于户外制品。

制品的耐候性与树脂、钛白粉、稳定剂、抗冲击改性剂和碳酸钙的数量有关,要生产出满足耐候性要求的制品必须选择性能优良质量稳定的原材料,设计符合要求的生产配方,环保钙锌稳定剂在相同条件下生产的制品的耐候性优于有机锡和铅盐稳定剂。不同体系的钙锌稳定剂的耐候性差异较大。

3 CZX-928A在型材中的应用

3.1复配复合无毒稳定剂

利用正交设计的数学方法,复配出适合于UPVC型材制品性能的CZX-928A复合稳定剂。

(1)、根据制品的性能和经济性要求以及原料、工艺和设备条件,挑选组分热稳定剂并确定其试验用量范围;

(2)、利用实验室设备进行初步配方筛选和优化设计;

(3)、在实际生产设备和条件下检验初拟配方的实际可用性,并试验确定最佳用量。

3.2 析出现象分析

析出是指生产过程中在定型套、模具等部位出现的物质堆积,从而使型材表面受到影响。无论哪一种稳定体系在PVC型材挤出过程中均存在不同程度的析出问题,根据我们分析,析出物中有润滑剂并夹杂着少量的填充料及低分子聚合物。

我们认为影响析出的因素是多方面的,十分复杂,与设备、原材料、工艺等有关,归纳如下[3]:

(1)配方组份中有一定量的低分子挥发物,在混合挤出过程中排除效果不好。

(2)低熔点的润滑剂与配方中其它组份相容性差。

(3)挤出口模温度偏低且与定型口模靠得太近。

(4)定型模冷却水温太低,冷却水通道设计不合理。

(5)定型真空过大。

(6)生产配方不合理,原材料选择不当,塑化效果不好。

在上述因素大体相同的情况下,各单位生产存在的不同程度的析出,原因应该与所使用的原材料规格、产地和稳定体系有直接关系。我们遇到最极端的情况是,在锥形双螺杆的设备可以连续生产7天的稳定剂,在平行双螺杆的设备生产半个小时就有析出物。

众所周知,平行双螺杆的塑化能力要比锥形双螺杆差,也就是说提高稳定剂的塑化能力是解决析出的一个重要途径。

根据以上分析,型材所用钙锌稳定剂,特别是平行双螺杆所使用的钙锌稳定剂要遵循如下设计理念:

1、低分子材料少用或不用;2、各种熔点的蜡搭配使用,内外润滑要平衡;3、所使用的材料尽量避免影响塑化; 4、提高相容性。

3.3 动态流变试验

复配好的CZX-928A与进口某与品牌型材稳定剂流变对比如图2,塑化效果更好。

图2 流变对比实验图

Figure 2 The rheological experimental figure

3.4 型材挤出配方

PVC 100

CPE 5-12

ACR 0.7-3

填充 5-12

TiO2 2-6

CZX-928A 2.5-3.5

UV-531 适量

PE蜡 0.4-0.6

颜料 适量

3.5 挤出工艺

工艺参数见表3、表4。

表3 挤出机运行参数

Table 3 Extruder operation parameters

|

主螺杆转速rpm |

加料螺杆转速rpm |

扭矩% |

熔体温度℃ |

挤出真空度bar |

熔体压力bar |

牵引速度m/min |

|

15-20 |

35-45 |

60-65 |

190-193 |

0.7-0.9 |

299-313 |

3.1-3.2 |

表4 挤出机各段区温度

Table 4 Extruder paragraphs zone temperature

|

机筒温度℃ |

连接环 区℃ |

机头温度℃ |

||||||||

|

一区 |

二区 |

三区 |

四区 |

五区 |

六区 |

一区 |

二区 |

三区 |

四区 |

|

|

165-170 |

165-170 |

160-165 |

155-160 |

155-160 |

155-160 |

160-170 |

185-195 |

185-195 |

190-200 |

190-200 |

环保稳定剂跟复合铅稳定剂相比,其最大的缺点是,环保钙锌稳定剂组分复杂,造成稳定剂与树脂的相容性、树脂塑化效果的影响因素较多,挤出过程中的析出是最难克服的缺点,析出物黏附在模具、定型套等部位,严重影响制品表面的光洁度,也就会影响到制品的其它性能。经过型材厂家的连续生产,锥双机能连续走15天以上,平双机能连续走7天以上,生产厂家认为表现相当不错。

3.6 型材的性能

产品按照GB8814-1998标准测试结果见表3。注:实验产品为:大框601BF

表5 检测结果

Table 5 Test results

|

序号 |

检验项目 |

标准、要求 |

检验结果 |

说明 |

|

|

1 |

外观与颜色 |

型材表面应光滑、不允许有裂纹及影响使用的杂质和凹凸不平等现象 |

合格 |

|

|

|

2 |

硬度 |

HPP≥85 |

94 |

|

|

|

3 |

拉伸屈服强度 |

≥37MPa |

42 |

|

|

|

4 |

断裂伸长率 |

≥100% |

114.5 |

|

|

|

5 |

弯曲弹性模量 |

≥1960MPa |

2248 |

|

|

|

6 |

低温落锤冲击 |

破裂个数≤1个 |

0 |

|

|

|

7 |

维卡软化点 |

≥83℃ |

87 |

|

|

|

8 |

加热后状态 |

无气泡、裂痕、麻点 |

合格 |

|

|

|

9 |

加热后尺寸变化率 |

±2.5% |

-1.6 |

|

|

|

10 |

高低温尺寸变化率 |

±2.2% |

-0.1 |

|

|

|

11 |

氧指数 |

≥38% |

45 |

|

|

|

12 |

简支梁冲击强度 |

23℃±2℃ |

A类≥40KJ/m2 |

72 |

弯曲穿过,合格 |

|

-10℃±1℃ |

A类=15KJ/m2 |

83 |

10条试样中有9条弯曲穿过1条断裂,合格 |

||

|

13 |

焊角强度 |

4次平均值 N |

8250 |

|

|

结论

1、双(2-羧乙基)异氰尿酸酯(BCLA)聚合物(BCLA)n有良好的热稳定性和优异的耐候性能,是制作型材专用稳定剂的优秀材料。

2、添加(BCLA)n制作的环保稳定剂CZX-928A具有优秀的热稳定性和加工性能,能连续生产,清模周期长,是很好的复合铅稳定剂的替代品。

3、CZX-928A生产的型材质量合格,该稳定剂用在UPVC型材加工是可行的,产品综合性能和经济效益优于其它稳定体系。经过不断改进、完善综合性能和经济效益优于其它稳定体系。经过不断改进、完善将会成为具有中国特色、不可替代的新一代PVC加工稳定体系。

参考文献

1、 GB/T33284-2016《室内装饰装修材料 门、窗用未增塑聚氯乙烯(PVC-U)型材有害物质限量》

2、陈肇汉,王途耿,沈冠华,侯向英 《季戊四醇锌的合成及其在型材稳定剂中的应用》,广东化工,2013年15期

3、周洪荣,黄勇,李秀文 《PVC-U型材国家标准中耐候性检测方法的探讨》,聚氯乙烯,2012年第3期

4、GB/T 8814-2004《门、窗用未增塑聚氯乙烯(PVC-U)型材》